Základní technologie v moderním řezání trubek a řezání závitů

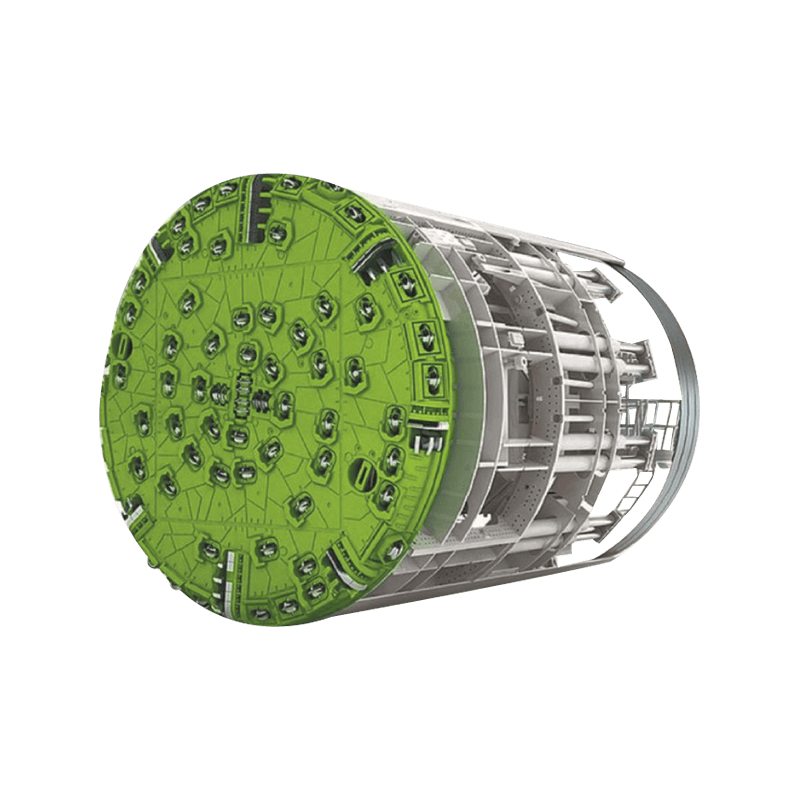

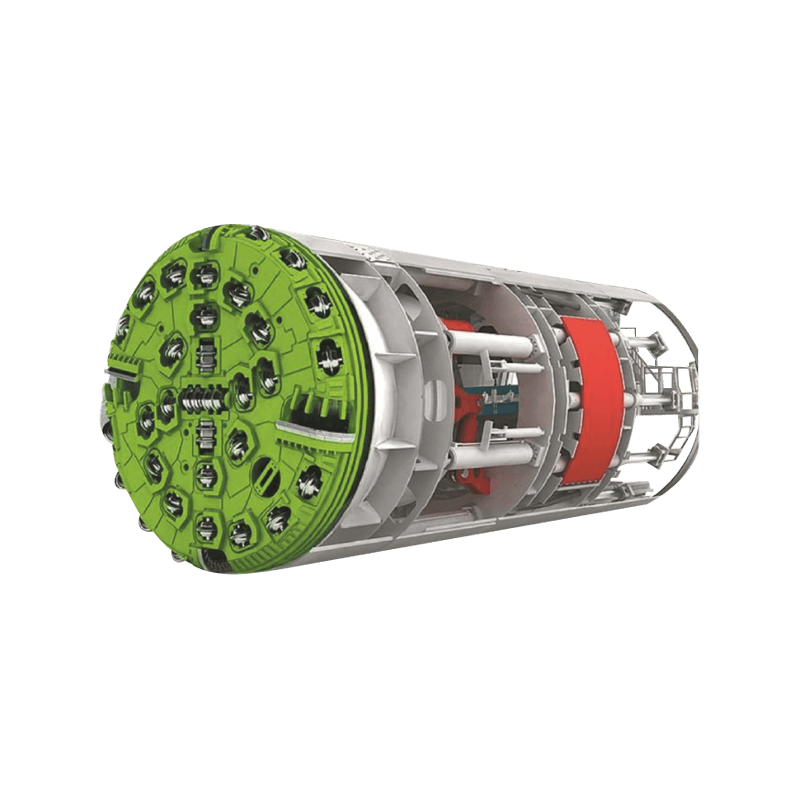

Moderní trubkový stroj se vyvinul od jednoduchých ručních nástrojů k vysoce sofistikovaným CNC řízeným systémům schopným extrémní přesnosti. Srdcem průmyslové výroby je stroj na závitování trubek, který využívá matrice z rychlořezné oceli (HSS) k vytváření kuželových nebo přímých závitů na různých kovových potrubích. Tyto stroje jsou navrženy tak, aby zvládaly velké zatížení při zachování integrity konstrukční stěny potrubí. Pokročilé modely nyní obsahují automatické olejové systémy, které promazávají matrice během procesu řezání, čímž se výrazně prodlužuje životnost nástrojů a zajišťuje hladší povrch závitů.

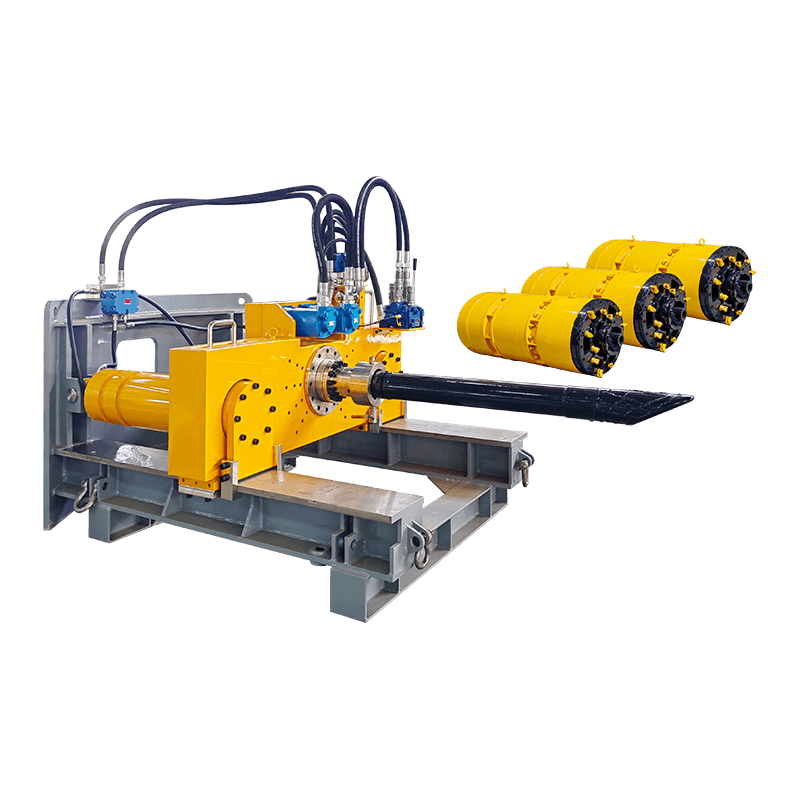

Kromě řezání závitů využívají vysoce výkonné stroje na řezání trubek technologii řezání za studena. Na rozdíl od tradičních abrazivních pil tyto stroje používají rotující čepel nebo motor s vysokým točivým momentem k řezání tlustostěnných trubek bez vytvoření zóny ovlivněné teplem (HAZ). To je kritické v průmyslových odvětvích, jako je ropa a plyn nebo farmaceutická výroba, kde metalurgické vlastnosti potrubí musí zůstat nezměněny, aby se zabránilo budoucí korozi nebo strukturálnímu selhání spojů.

Automatizované ohýbání trubek a bednění

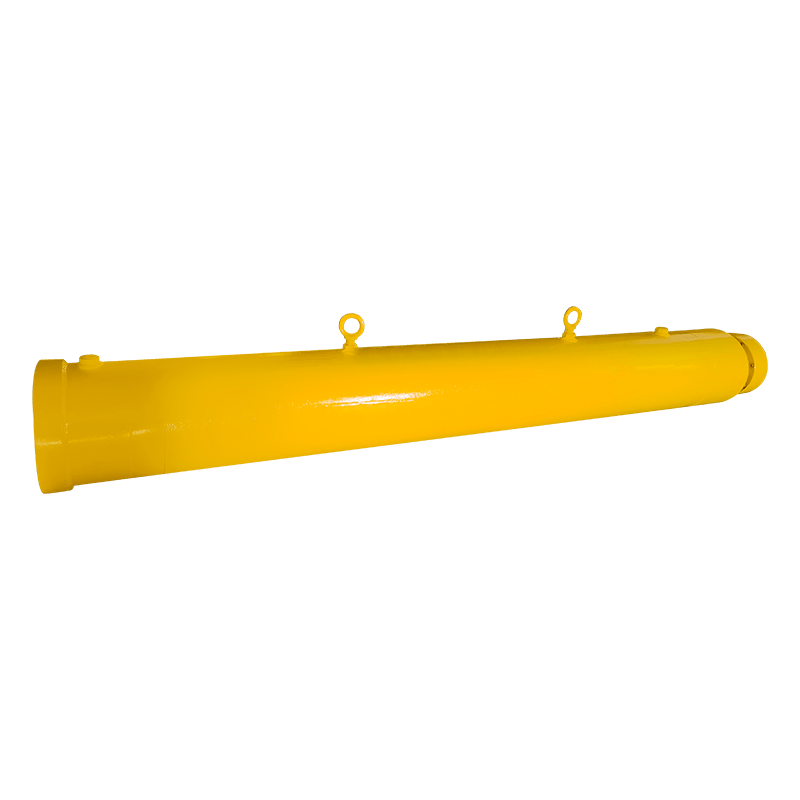

Stroje na ohýbání trubek jsou nezbytné pro vytváření plynulých přechodů v systémech dopravy tekutin bez potřeby nadměrných kolen nebo svarů. Trnové ohýbačky jsou ceněny zejména pro svou schopnost zabránit zborcení nebo vrásnění trubky během procesu ohýbání. Vložením pevné tyče (trnu) do trubky stroj podpírá vnitřní průměr, což umožňuje ohyby s malým poloměrem, které udržují konzistentní průtoky a úrovně tlaku v celém systému.

Klíčové součásti systému ohýbání trubek

- Ohýbací matrice: Primární nástroj, který určuje poloměr ohybu.

- Tlaková tryska: Vyvine potřebnou sílu k tlačení trubky proti ohybové matrici.

- Upínací matrice: Bezpečně drží trubku na místě, aby se zabránilo sklouznutí během otáčení.

- Stěrače: Zabraňuje zvrásnění na vnitřní straně ohybu u tenkostěnných materiálů.

Technické srovnání kategorií potrubních strojů

Výběr správného strojního zařízení do značné míry závisí na objemu výroby a konkrétním zpracovávaném materiálu. Přenosné stroje nabízejí flexibilitu pro opravy na místě, zatímco stacionární průmyslové pracovní stanice poskytují energii potřebnou pro velkoobjemovou výrobu. Níže uvedená tabulka nastiňuje hlavní rozdíly mezi běžnými technologiemi zpracování trubek, které se dnes v oboru používají.

| Typ stroje | Primární funkce | Optimální materiály | Úroveň přesnosti |

| CNC závitořez na trubky | Automatické řezání závitů | Ocel, nerez, pozink | Vysoká (digitální ovládání) |

| Orbitální řezačka trubek | Kvádrování a řezání | Tenkostěnné trubky, slitiny | Ultra-vysoké (bez otřepů) |

| Hydraulický ohýbač trubek | Tvarování zakřivení | Měď, uhlíková ocel, hliník | Střední až vysoká |

Protokoly údržby pro dlouhou životnost a bezpečnost

Pravidelná údržba potrubních strojů je nesmlouvavá pro zajištění bezpečnosti obsluhy a udržování přísných tolerancí. Kovové hobliny a úlomky jsou primárními nepřáteli těchto strojů; pokud zůstanou nevyčištěné, mohou ucpat mazací vedení a poškrábat přesné povrchy matric. Operátoři by měli denně kontrolovat hladinu hydraulické kapaliny a kontrolovat, zda řezné hrany zápustek a nožů nevykazují známky otupení nebo odštípnutí. Tupé nástroje vyžadují větší točivý moment, což může vést k vyhoření motoru a nerovnoměrnému závitování.

Kalibrace je dalším důležitým aspektem údržby stroje. V průběhu času mohou vibrace z těžkého řezání způsobit posunutí snímačů a vodítek ustavení. Čtvrtletní kalibrace zajišťuje, že stroj nadále splňuje normy ISO a že každá vyrobená trubka dokonale zapadá do většího infrastrukturního projektu. Implementace přísného plánu údržby nejen zabraňuje prostojům, ale také zajišťuje, že konečný produkt splňuje bezpečnostní požadavky pro vysokotlaké aplikace.