Anatomie a inženýrství tunelových vrtacích strojů

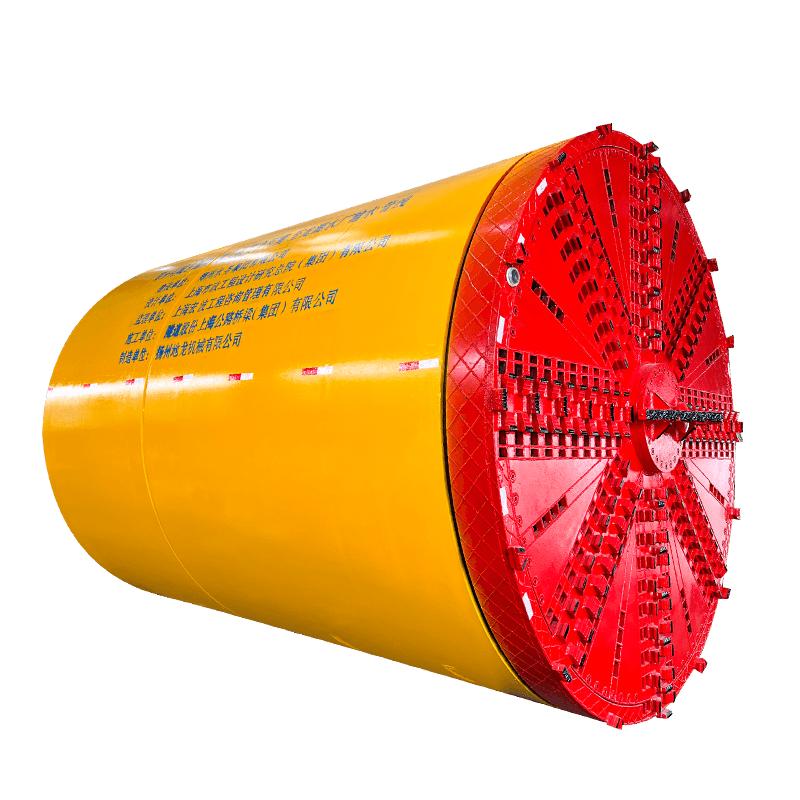

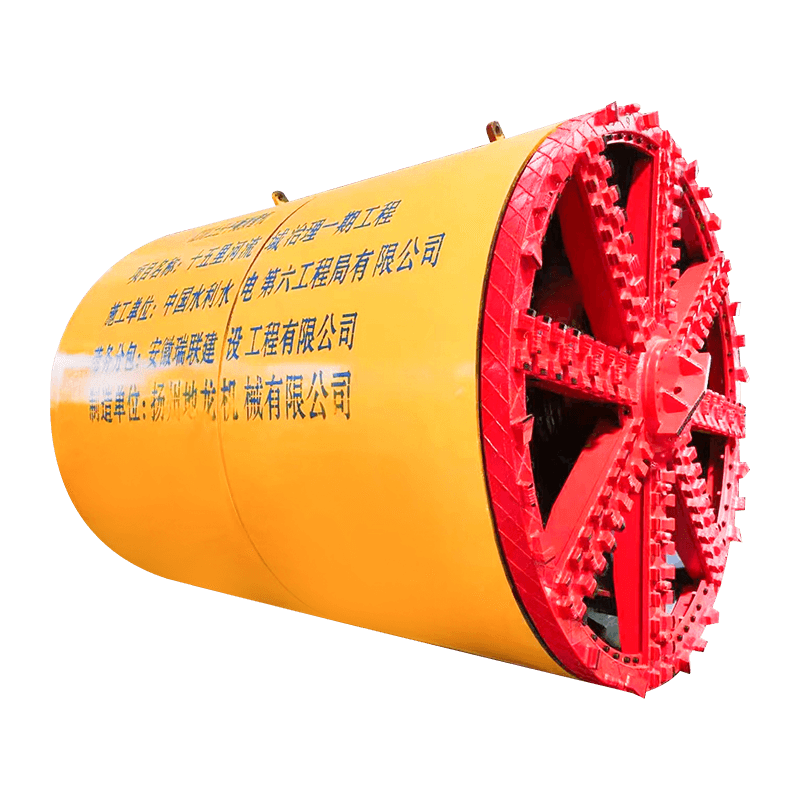

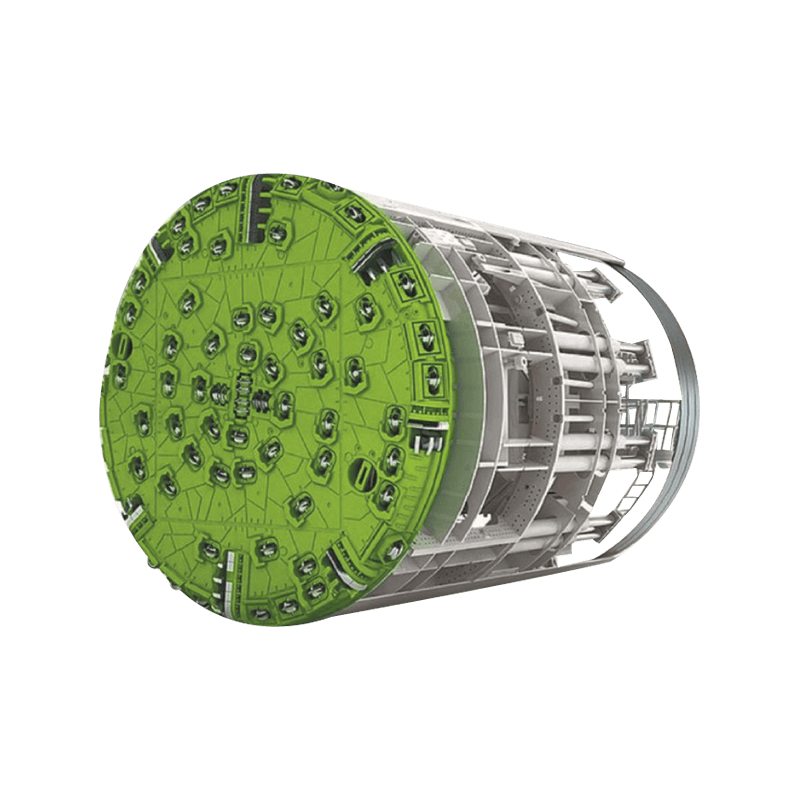

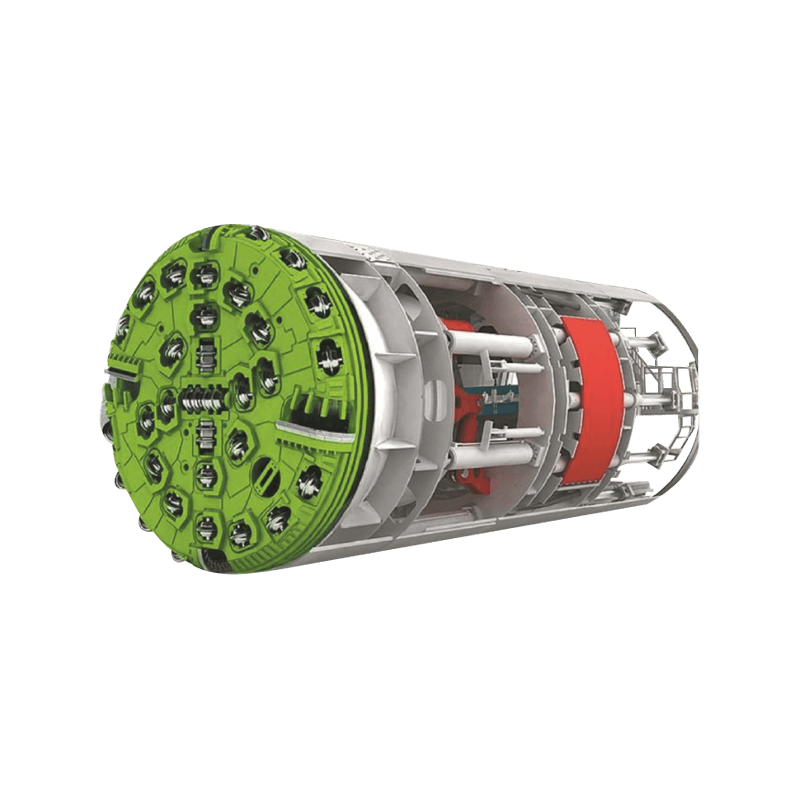

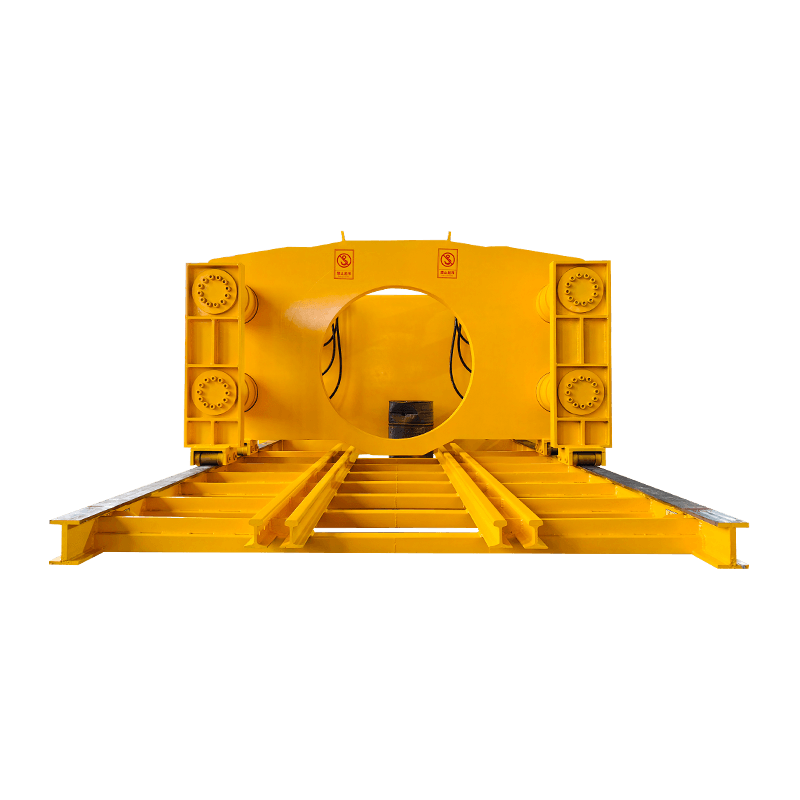

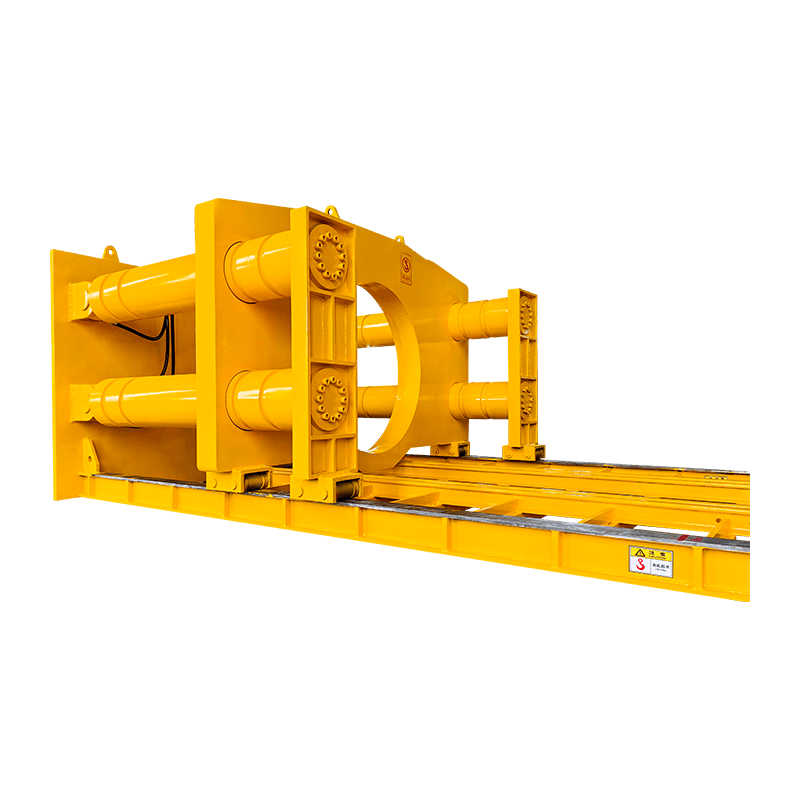

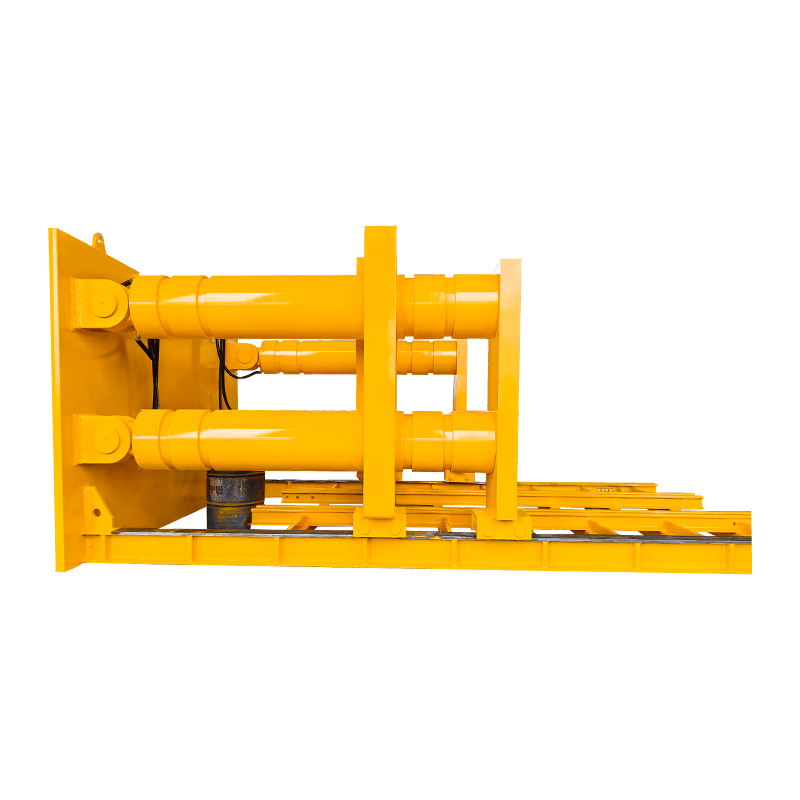

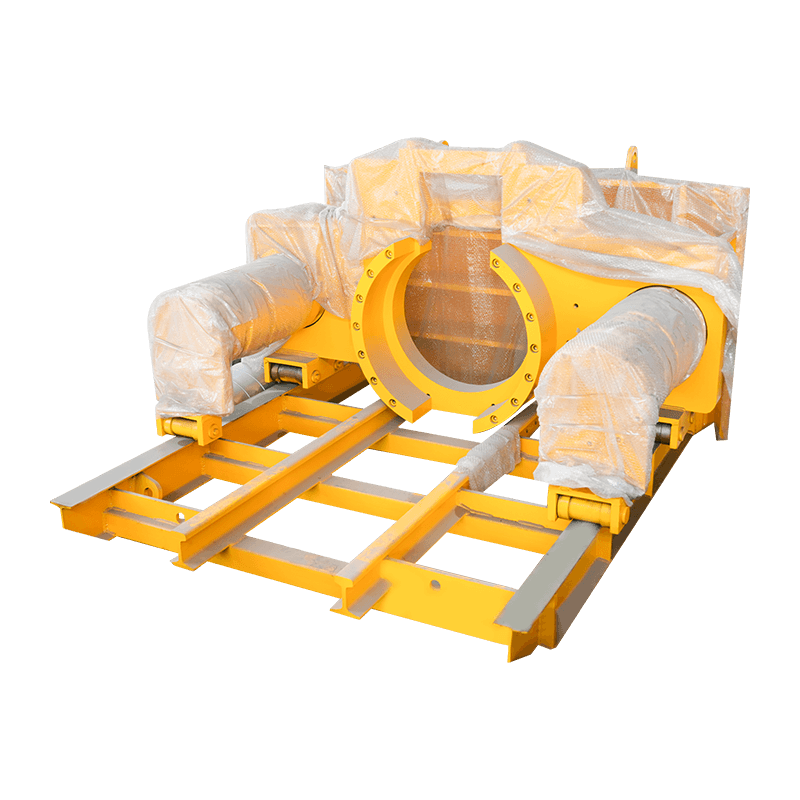

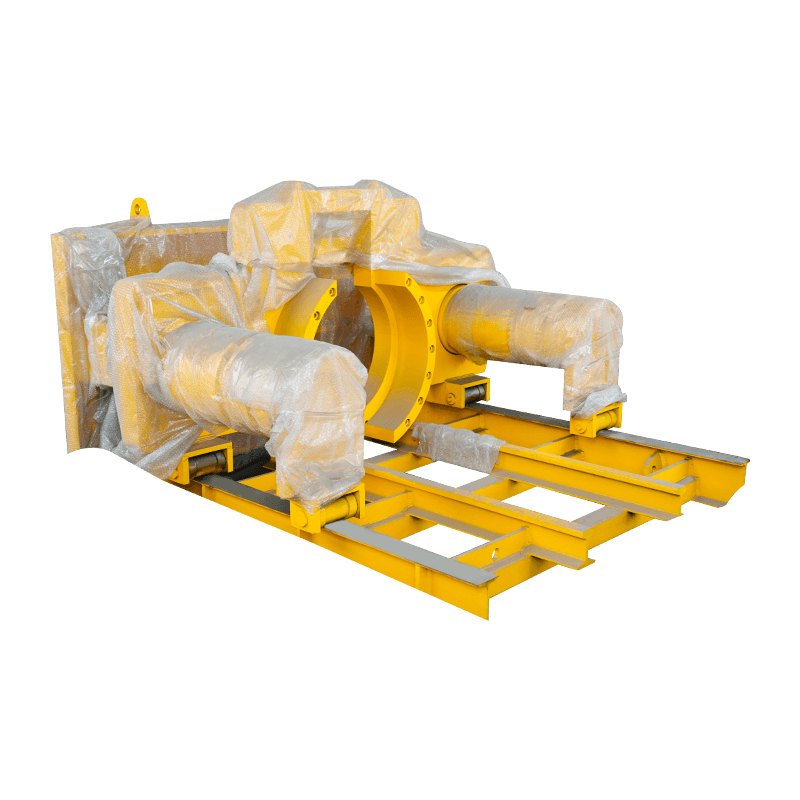

A Stroj na vyvrtávání tunelů (TBM), často označovaný jako „mechanický krtek“, je sofistikovaný kus těžkého zařízení určeného k hloubení tunelů s kruhovým průřezem přes různé vrstvy půdy a hornin. Na rozdíl od tradičních metod vrtání a tryskání nabízejí TBM tu výhodu, že omezují rušení okolního terénu a vytvářejí hladkou stěnu tunelu. Stroj se skládá z rotující řezací hlavy, která rozrušuje povrch skály nebo půdy, přítlačného systému pro tlačení stroje dopředu a vlečeného převodu, který usnadňuje odstraňování bahna a instalaci trvalého obložení tunelu.

Základní součásti TBM

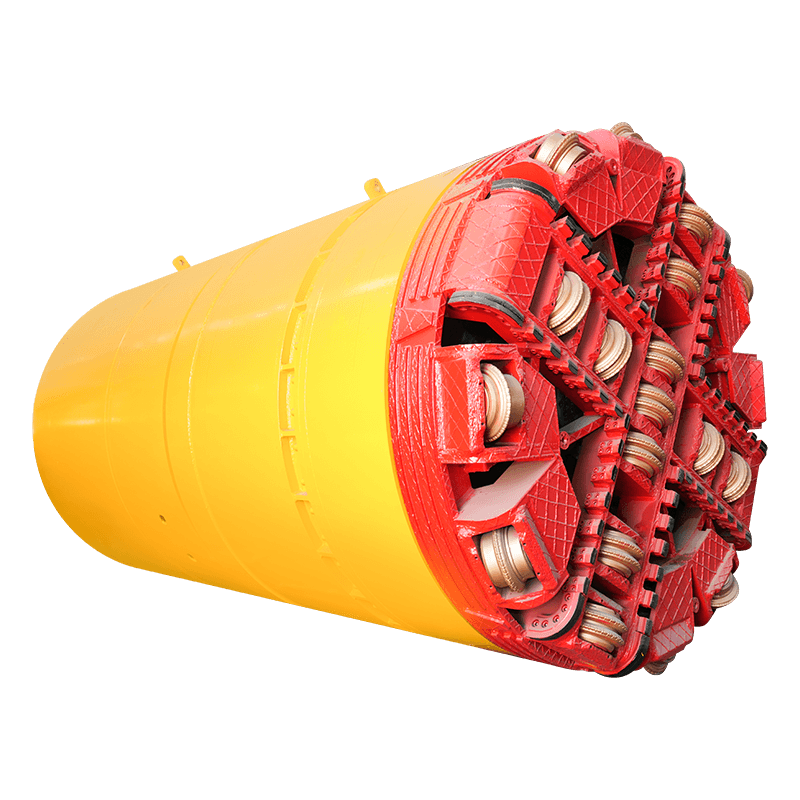

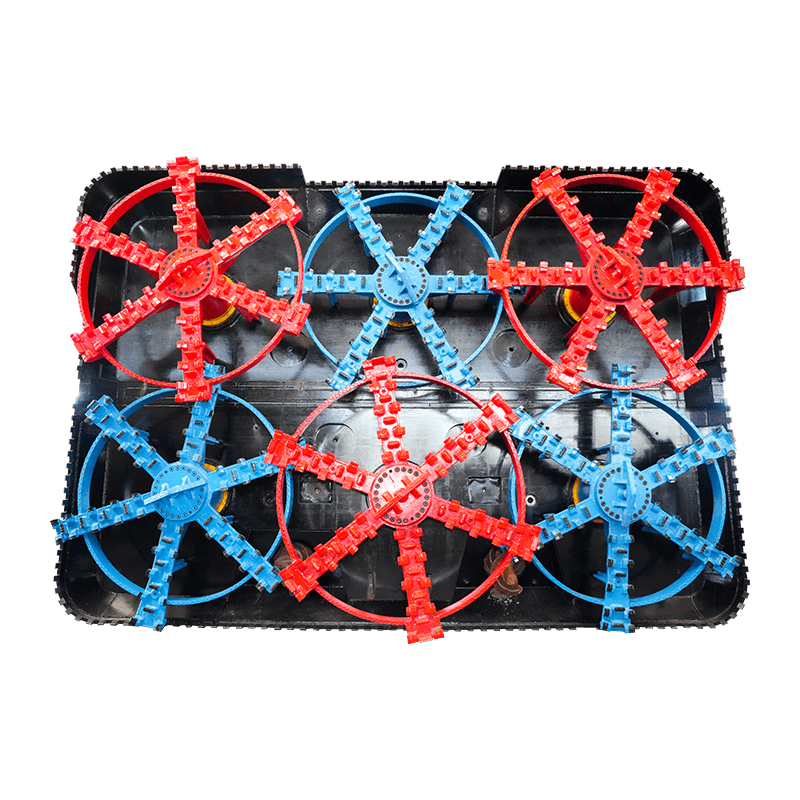

- Řezací hlava: Čelně orientovaný kotouč vybavený frézami z karbidu wolframu nebo kotoučovými frézami určenými k broušení geologickými formacemi.

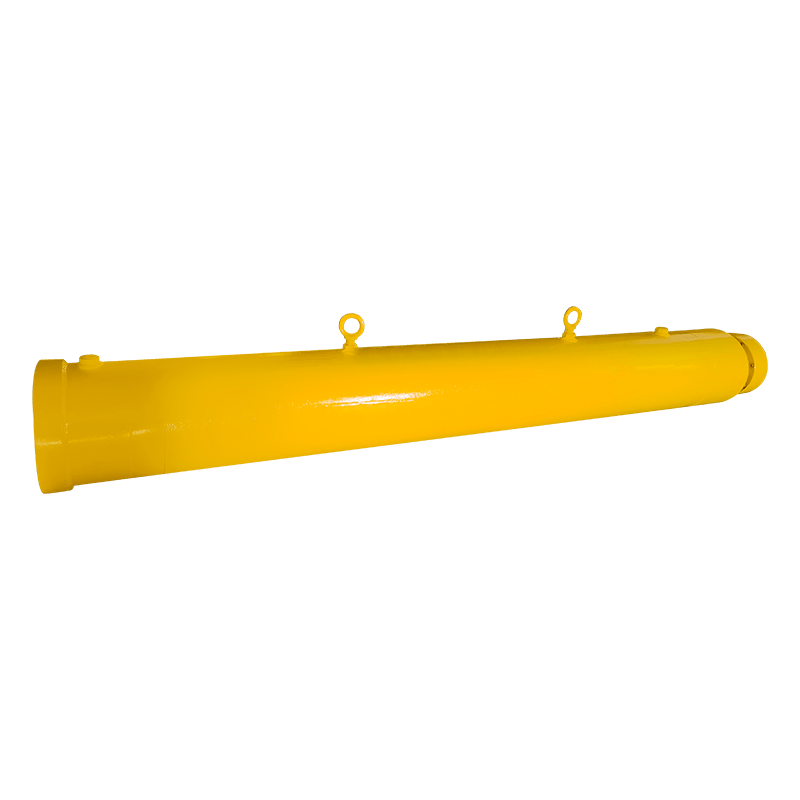

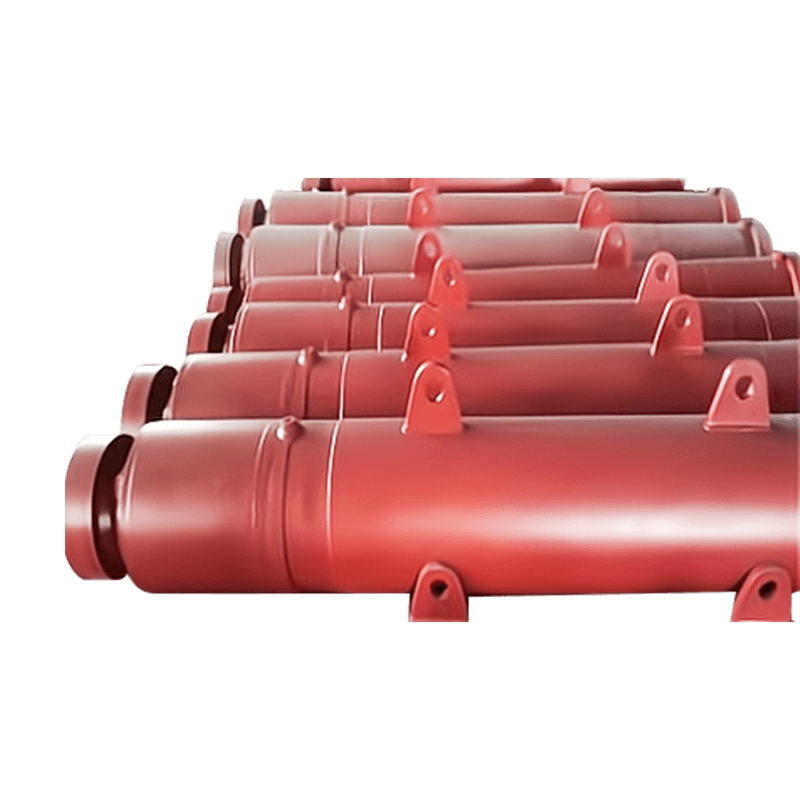

- Štít: Ochranný ocelový válec, který zabraňuje zřícení okolní zeminy do stroje při montáži ostění tunelu.

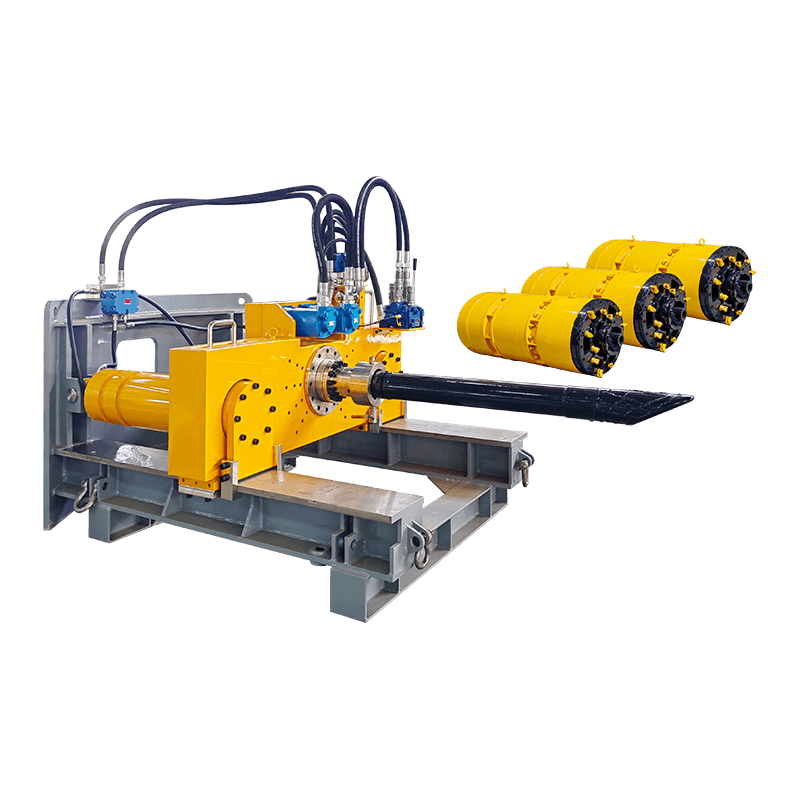

- Přítlačné válce: Hydraulické zvedáky, které tlačí na dříve nainstalované betonové segmenty, aby poháněly stroj dopředu.

- Dopravníkový systém: Pásový nebo šnekový dopravník, který dopravuje vytěžený materiál (hlínu) z přední části stroje dozadu k likvidaci.

Specializované typy TBM pro různé geologické podmínky

Výběr správného tunelového stroje do značné míry závisí na podmínkách terénu, jako je tvrdá skála, měkký jíl nebo písek obsahující vodu. Inženýři musí provést rozsáhlé geologické průzkumy před uvedením do provozu na míru vyrobeného TBM. Například stroje Vyvážení zemského tlaku (EPB) jsou ideální pro měkkou, soudržnou půdu, zatímco Slurry Shield TBM jsou vhodnější pro nestabilní půdu s vysokým hydrostatickým tlakem.

| Typ TBM | Zemní stav | Primární mechanismus |

| Hard Rock TBM | Pevná žula/čedič | Kotoučové frézy pro štípání horniny |

| Earth Pressure Balance (EPB) | Hlína, Hlína, Písek | K vyrovnání tlaku využívá vytěženou zeminu |

| Slurry Shield | Vysoký tlak vody/volná půda | Suspenze tlakové bentonitové kaše |

Operační cyklus podzemních výkopů

Provoz TBM je nepřetržitý cyklus ražby a ostění. Jak se řezná hlava otáčí a stroj postupuje, prefabrikované betonové segmenty jsou zvedány na místo pomocí vakuového erektoru v zadní části štítu. Tyto segmenty jsou sešroubovány dohromady, aby vytvořily úplný prstenec, který se stává trvalou konstrukcí tunelu. Jakmile je prstenec dokončen, přítlačné válce odtlačí nový prstenec a zahájí další výkopový zdvih. Tento proces umožňuje vysokorychlostní tunelování, často dosahující 10 až 15 metrů za den v závislosti na průměru a prostředí.

Přesné navádění a navigace

Moderní tunelové stroje využívají sofistikované laserové naváděcí systémy a GPS k udržení přesné trajektorie. Operátoři monitorují polohu stroje z řídicí kabiny umístěné uvnitř TBM a zajišťují, že odchylka od plánovaného vyrovnání je do milimetrů. Tato přesnost je kritická v městských prostředích, kde se stroj musí pohybovat mezi stávajícími základy budov, trasami metra a inženýrskými sítěmi, aniž by došlo k sedání povrchu.

Ekologické a bezpečnostní výhody mechanického tunelování

Posun od ručního hloubení k technologii TBM drasticky zlepšil bezpečnostní standardy ve stavebním průmyslu. Vzhledem k tomu, že stroj poskytuje pracovníkům nepřetržitý ocelový štít, je riziko propadů téměř vyloučeno. Kromě toho se snižuje dopad na životní prostředí díky řízenému odstraňování bahna a snížení hlukového znečištění ve srovnání s povrchovou konstrukcí. Systémy s uzavřenou smyčkou v kalových TBM také umožňují recyklaci vrtných kapalin, díky čemuž je proces udržitelnější pro dlouhodobé projekty infrastruktury.

- Snížené vibrace povrchu chrání historické budovy v centrech měst.

- Automatizovaná instalace segmentů minimalizuje manuální práci ve vysoce rizikových zónách.

- Efektivní logistika díky použití vlečného zařízení zajišťuje čisté pracoviště.